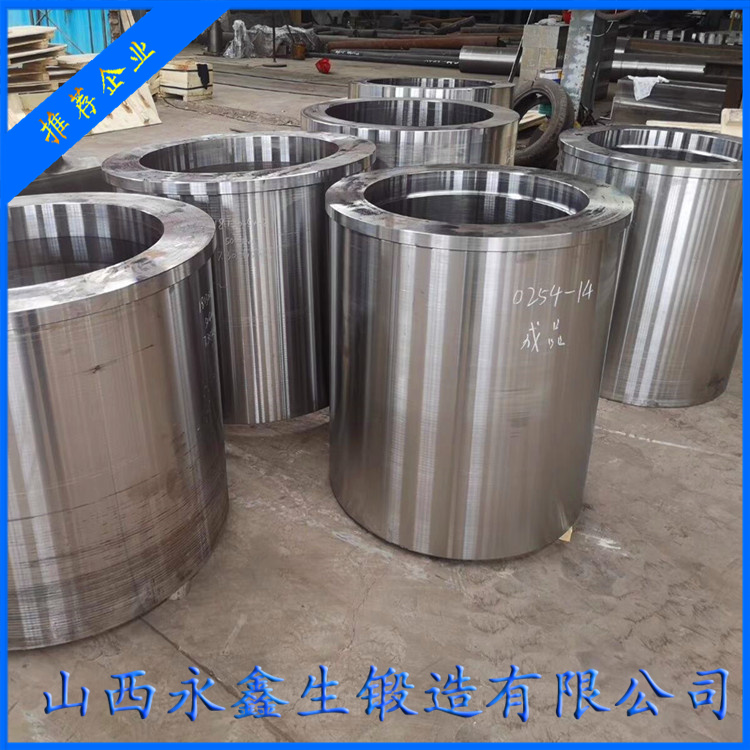

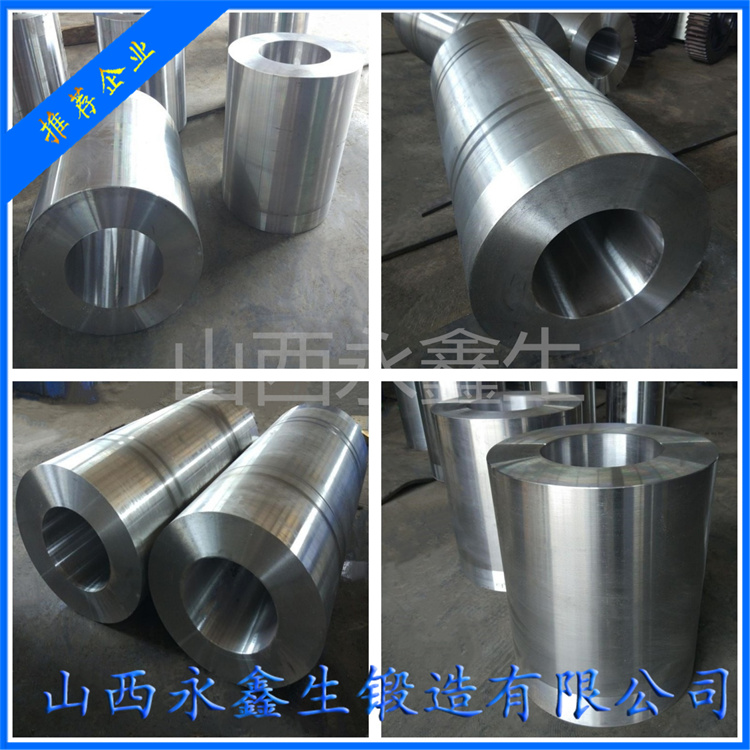

一、 筒體鍛件的工況與核心性能要求

在選擇材料和熱處理工藝前,必須明確筒體的苛刻服役條件:

高承壓能力:承受介質的內壓或外壓,要求高強度和足夠的壁厚。

良好的韌性:防止在壓力波動、低溫或沖擊載荷下發生脆性斷裂。

高溫抗蠕變能力:在高溫下長期工作,需抵抗持續的蠕變變形和斷裂。

環境抗力:抵抗介質的腐蝕、氫侵蝕、應力腐蝕開裂(SCC)等。

組織穩定性與低殘余應力:保證在加工和服役過程中尺寸穩定,避免應力腐蝕。

熱處理是滿足以上所有性能要求的關鍵制造環節。

二、 不同材質筒體鍛件的熱處理工藝差異與選擇

根據應用場景的苛刻程度,筒體材料從碳鋼到高合金鋼不等。其熱處理工藝選擇邏輯可概括為以下路徑:

以下是各類材料的詳細說明:

1. 碳鋼及碳錳鋼

典型牌號:SA-105(鍛件), SA-516 Gr.70(板材,常用于與鍛件焊后整體熱處理)

熱處理核心工藝:正火 (Normalizing, N) 或 正火+回火 (N&T)

工藝細節:

正火:加熱到Ac?以上(通常~900°C),保溫后空冷。

目的:細化鍛造后的粗大晶粒,均勻組織,提高強度和韌性。

回火:正火后進行(如~600-650°C),空冷。

目的:消除正火冷卻產生的內應力,進一步提高韌性和穩定性。

選擇依據:用于非苛刻環境的中低壓、常溫容器。正火態足以滿足要求。對于較厚壁厚的筒體,正火+回火

更能保證性能均勻性。

2. 低合金高強度鋼

典型牌號:SA-508 Gr.3, SA-541 Gr.3(核電及重型壓力容器用)

熱處理核心工藝:調質處理 (Quenching and Tempering, Q&T)

工藝細節:

淬火:加熱到Ac?以上(如~860-900°C),保溫后水淬或強力噴霧淬火。

目的:獲得高強度的馬氏體或貝氏體組織。

回火:在Ac?以下高溫回火(如~620-660°C),空冷。

目的:使組織轉變為回火索氏體,在保持高強度的同時,獲得優異的塑性和韌性,并徹底消除內應力。

選擇依據:用于高壓、重型或核電關鍵部件(如反應堆壓力容器)。調質處理是獲得高強度、高韌性的唯一

途徑。淬火冷卻速度是保證厚截面筒體心部性能的關鍵。

3. 中溫抗氫鋼 / Cr-Mo鋼

典型牌號:SA-336 F11 (1.25Cr-0.5Mo), F12 (1Cr-0.5Mo), F22 (2.25Cr-1Mo), F91 (9Cr-1Mo-V)

熱處理核心工藝:調質處理 (Q&T) 或 正火+回火 (N&T)

工藝細節:

工藝過程與低合金高強鋼類似,但回火溫度更高,保溫時間更長。

目的:

獲得要求的強度韌性。

使碳化物穩定化:促使Cr、Mo元素的碳化物(如M7C3, M23C6)充分析出和聚集,從而提高鋼的抗氫侵蝕

能力和高溫蠕變強度。

徹底消除應力。

選擇依據:用于石油化工中的加氫反應器、臨氫管道等設備。選擇F22還是F91取決于工作溫度和高溫強度

要求。F91由于含有V、Nb,需要更精確的奧氏體化溫度和回火控制。

4. 奧氏體不銹鋼

典型牌號:SA-182 F304/F304L, F316/F316L, F321

熱處理核心工藝:固溶處理 (Solution Treatment, ST)

工藝細節:

加熱:加熱到1000-1150°C(使所有碳化物Cr??C?完全溶解到奧氏體基體中)。

冷卻:必須快速水淬 (Water Quenching)。

目的:

獲得均勻的單相奧氏體組織。

消除“敏化”:快速通過碳化物析出溫度區間(425-815°C),防止Cr??C?在晶界析出導致晶間腐蝕。

軟化組織,消除加工硬化。

選擇依據:用于強腐蝕介質(如酸堿環境)。快冷是核心關鍵,否則材料會失去耐腐蝕性。對于穩定化鋼

種(如F321含Ti),有時也采用穩定化處理。

5. 雙相不銹鋼

典型牌號:SA-182 F51/F60 (2205), F53 (2507), F55 (超級雙相)

熱處理核心工藝:固溶處理 (ST) + 水淬 (WQ)

工藝細節:

加熱:加熱到1020-1100°C(使σ相等有害相溶解),保溫。

冷卻:快速水淬。

目的:獲得比例約50/50的奧氏體-鐵素體雙相組織。此組織兼具奧氏體鋼的韌性和耐蝕性與鐵素體鋼的強

度和耐氯化物應力腐蝕性能。

選擇依據:用于苛刻的腐蝕環境,特別是含氯離子的介質(如海水、化工流程)。嚴格控制固溶溫度和冷

卻速度是保證相比例、避免有害相析出的關鍵。

三、 熱處理工藝選擇總結與對比

材質類別 典型牌號 核心熱處理工藝 目的 關鍵控制點

碳鋼/碳錳鋼 SA-516 Gr.70 正火 (N) 或 正火+回火 (N&T) 細化晶粒,均勻組織 正火溫度、冷卻速度

低合金高強鋼 SA-508 Gr.3 調質 (Q&T) 獲得高強度高韌性 淬透性保證、回火參數(P=T(log t+20))

中溫抗氫鋼 SA-336 F22 調質 (Q&T) 高溫強度、抗氫侵蝕 更高的回火溫度與時間,碳化物穩定化

奧氏體不銹鋼 SA-182 F304/316 固溶處理 (ST) + 水淬 獲得最佳耐蝕性 快速通過敏化區,防止碳化物析出

雙相不銹鋼 SA-182 F51/53 固溶處理 (ST) + 水淬 獲得平衡的雙相組織 溫度控制(防σ相)、冷卻速度

四、 最終決策邏輯:如何為筒體鍛件選擇熱處理工藝?

服役環境優先:

常溫/中低壓 -> 碳鋼/碳錳鋼 + 正火。

高壓/重型/核電 -> 低合金高強鋼 + 調質。

高溫/臨氫 -> Cr-Mo鋼 + 調質(高溫回火)。

腐蝕介質 -> 不銹鋼 + 固溶處理。

含氯離子 -> 優先考慮雙相不銹鋼 + 固溶處理。

遵循設計標準:

筒體的設計和制造必須嚴格遵守相關標準,如ASME BPVC Section VIII(壓力容器)、ASME BPVC

Section III(核電)、GB/T 150(國內壓力容器)。這些標準對材料的熱處理制度有強制性規定。

考慮制造流程:

最終性能熱處理:通常在粗加工后進行,以獲得最終的力學性能。

中間熱處理:對于變形量大的鍛造過程,可能需要進行中間退火以消除加工硬化。

焊后熱處理:筒體與法蘭等部件焊接后,需要進行消除應力熱處理。此時的溫度必須低于母材的最終回火溫

度,以免造成過度軟化。

筒體鍛件的熱處理是一個“量體裁衣”的過程。其選擇是基于材料科學原理,嚴格遵循行業規范,并緊

密結合產品最終使用條件的綜合性決策。對于核電、石化等高端應用,計算機模擬和嚴格的工藝評定是必不

可少的。