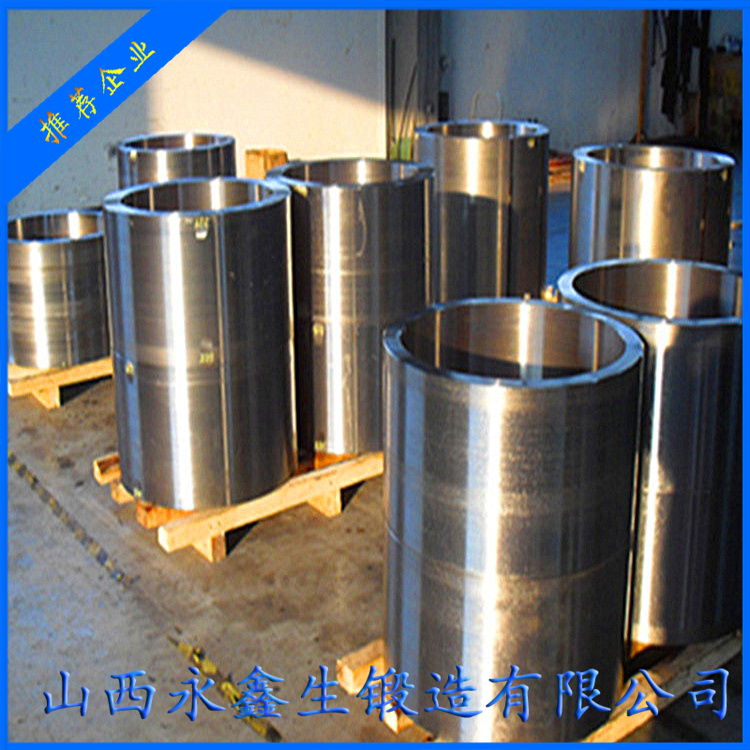

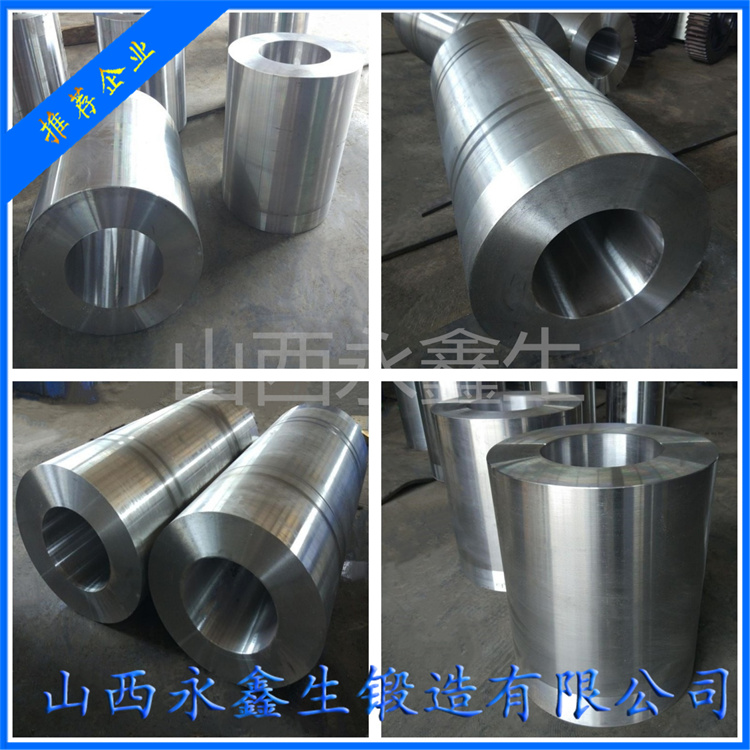

一、 筒體鍛件的功能特點與檢測挑戰

功能特點:

主承壓功能:承受介質的內壓或外壓。

主體結構:構成設備的核心容積空間。

高風險性:一旦失效,后果通常是災難性的。

常見缺陷類型:

內部體積型缺陷:縮孔、疏松、夾雜物(硫化物、氧化物等)。源于鑄錠和鍛造過程。

內部平面型缺陷:白點、裂紋、分層。危害性極大,是疲勞和應力腐蝕裂紋的起源。

表面缺陷:裂紋、折疊、夾渣。多由鍛造或熱處理過程產生。

檢測挑戰:

壁厚大:大型筒體壁厚可達數百毫米,要求檢測方法有極強的穿透能力。

單一探測面:通常只能從內外壁表面進行掃查,無法從端面進行有效探測。

粗晶問題:大型鍛件心部晶粒粗大,給超聲波檢測帶來嚴重的噪聲干擾。

缺陷取向:需能檢測與筒壁平行、垂直及呈不同角度的各類缺陷。

二、 常見無損檢測方法淺析

針對筒體的特點,其無損檢測通常采用以下方法的組合,尤以超聲波檢測為核心。

1. 超聲波檢測 (Ultrasonic Testing, UT)

地位:筒體鍛件內部缺陷檢測最核心、最強制性的方法。

應用:檢測內部縮孔、疏松、白點、裂紋、夾雜、分層等幾乎所有內部缺陷。

常用技術:

縱波直探頭檢測:

方式:從筒體的外壁和內壁進行100%掃查。

目的:主要用于發現與探測面平行的缺陷(如徑向缺陷、分層)。這是檢測危害性大的橫向缺陷的主要手

段。

橫波斜探頭檢測:

方式:從筒體的外壁和內壁進行軸向和周向掃查。

目的:用于發現與探測面垂直或成一定角度的缺陷,特別是軸向和周向缺陷(如縱向裂紋)。這是檢測縱

向缺陷最有效的方法。

相控陣超聲檢測 (PAUT):

優勢:現代高端筒體檢測的趨勢和首選。

原因:

電子聚焦:可改善聲束在厚壁材料中的信噪比,有效抑制粗晶噪聲。

扇形掃描(S掃):一次放置可覆蓋更大體積,能發現不同取向的缺陷,確保檢測覆蓋率。

成像功能:C掃、S掃圖像非常直觀,便于缺陷定性、定量、定位和記錄。

2. 磁粉檢測 (Magnetic Particle Testing, MT)

地位:鐵磁性材料筒體表面和近表面缺陷檢測的首選方法。

應用:檢測內外壁表面的裂紋、折疊、發紋等線性缺陷。

要求:

必須在筒體所有可接觸的外表面和內表面進行100%檢測。

磁化方法:通常采用磁軛法或線圈法進行局部磁化,靈活覆蓋所有區域。

3. 滲透檢測 (Penetrant Testing, PT)

地位:用于非鐵磁性材料筒體(如奧氏體不銹鋼)的表面開口缺陷檢測。

應用:檢測表面裂紋、孔隙等。

要求:與MT相同,需覆蓋所有外表面和內表面。

4. 射線檢測 (Radiographic Testing, RT)

應用:主要用于檢測體積型缺陷,如縮孔、疏松、大型夾雜物。對于面積型缺陷(如裂紋)檢出率較低。

優點:結果直觀,有底片作為永久記錄。

缺點:

成本高、速度慢,有輻射安全風險。

對于厚壁筒體,需要非常高能量的射線設備。

通常不作為100%檢測的首選,而是用于UT發現缺陷后的復驗和定性。

三、 常用標準淺析

筒體鍛件的檢測標準極其嚴格,通常遵循壓力容器和重型鍛件的相關規范。

國際通用標準

ASTM (美國材料與試驗協會):

超聲檢測:ASTM A388/A388M 《鋼鍛件超聲檢測方法》。這是基礎方法標準。

磁粉檢測:ASTM A275/A275M 《鋼鍛件磁粉檢測方法》。

滲透檢測:ASTM E165/E165M 《滲透檢測方法》。

ASME (美國機械工程師協會) - 權威且強制:

ASME Boiler and Pressure Vessel Code, Section V 《無損檢測》。這是方法卷。

ASME Section VIII, Division 1/2 (壓力容器) 和 Section III (核電設備)。這是產品卷,引用了Section V的

方法,并規定了驗收標準。

國內常用標準 (中國)

國家標準 (GB/T):

超聲檢測:GB/T 6402-2008 《鋼鍛件超聲檢測方法》。這是國內最核心的標準。

磁粉檢測:GB/T 15822.1~.3 《無損檢測 磁粉檢測》。

滲透檢測:GB/T 18851.1~.6 《無損檢測 滲透檢測》。

行業標準 - 更具強制性和針對性:

NB/T 47013.1~.15 《承壓設備無損檢測》:目前國內壓力容器行業的強制性標準。其對UT、MT、PT等

方法的要求和驗收等級做出了詳細規定。

JB/T 4730.1~.6 《承壓設備無損檢測》:雖已被NB/T替代,但在許多制造中仍被廣泛參考。

驗收等級的意義

驗收等級是質量要求的核心。筒體通常要求最高級別的檢測。

在GB/T 6402和ASTM A388中,驗收級別分為1級、2級、3級等,數字越小,要求越嚴格。重要壓力容器

筒體通常要求2級或1級。

在ASME和NB/T標準中,有更具體的質量等級。例如,核電用筒體的要求遠高于普通容器。

四、 檢測工藝路徑與趨勢總結

一個合格的筒體鍛件,其無損檢測流程通常如下:

鍛造及粗加工后:進行100%超聲波檢測(UT),檢查內部質量。

熱處理(如正火+回火或調質)后:再次進行100%超聲波檢測(UT),因為熱處理過程可能引發新的缺陷。

內外壁半精加工后:進行100%磁粉檢測(MT) 或滲透檢測(PT),檢查所有內外表面。

最終精加工后:對內外壁進行100%磁粉檢測(MT)或滲透檢測(PT)復檢,檢查精加工可能產生的微裂

紋。

最終驗收:核查所有檢測報告。

現代趨勢:

相控陣超聲(PAUT)替代傳統UT:因其更高的可靠性、更好的記錄性和成像能力,已成為高端筒體檢測

的首選。

自動化掃查:使用掃查器帶動UT探頭或PAUT探頭在筒體內外壁進行自動化掃查,保證掃查覆蓋率和一致

性,并生成直觀的C掃圖。

總結:

筒體鍛件的無損檢測是一個以超聲波檢測為核心、磁粉/滲透檢測為必要補充的嚴密質量保證體系。其選擇

和執行必須嚴格遵循ASME或NB/T等權威標準,并根據其服役的苛刻條件(如核電、石化)選擇最嚴格的

驗收等級,以確保萬無一失。